Hlavním materiálem ve stavebnictví, ve výrobě strojů, mechanismů, nástrojů a zbraní je ocel. Široké použití oceli 95 × 18, jejíž vlastnosti se během výrobního procesu zlepšují, je způsobeno její zvýšenou pevností a odolností proti opotřebení. Nerezová ocel této značky má zastaralé označení EI229 a 95 × 18, používá se stejným způsobem.

Hlavním materiálem ve stavebnictví, ve výrobě strojů, mechanismů, nástrojů a zbraní je ocel. Široké použití oceli 95 × 18, jejíž vlastnosti se během výrobního procesu zlepšují, je způsobeno její zvýšenou pevností a odolností proti opotřebení. Nerezová ocel této značky má zastaralé označení EI229 a 95 × 18, používá se stejným způsobem.

Popis oceli

Odpovědné kovové sochory a části, zbraně a řezné předměty jsou vyrobeny z odolného, tvárného kovu, který splňuje požadované indexy viskozity. Ve výrobním procesu se chemické složky berou v úvahu ve složení materiálu a poté, když se zahřejí, dostanou stanovené vlastnosti a vlastnosti.

Slitina 95 × 18

Kov patří do běžné třídy ocelí odolných vůči korozi se zvýšenou pevností a nízkým opotřebením. Používá se pro výrobu pevných a odolných obrobků, například centrálně zatížených náprav, různých pouzder, ložisek. Slitiny byly vyvinuty, jsou označeny přidáním písmene w (95 × 18ш) na konci, dekódování říká, že se jedná o ložisko oceli se sadou potřebných kvalit.

Kov patří do běžné třídy ocelí odolných vůči korozi se zvýšenou pevností a nízkým opotřebením. Používá se pro výrobu pevných a odolných obrobků, například centrálně zatížených náprav, různých pouzder, ložisek. Slitiny byly vyvinuty, jsou označeny přidáním písmene w (95 × 18ш) na konci, dekódování říká, že se jedná o ložisko oceli se sadou potřebných kvalit.

Vysoce kvalitní a odolné nože jsou vyrobeny z oceli 95 × 18, někdy se v nožířském průmyslu jmenuje 98 × 18, ale jedná se o jiný materiál. Ocel 95 × 13, na rozdíl od požadované značky, má 0, 96% uhlíku, 13% chrómu a nazývá se ocel s vysokým obsahem uhlíku.

Chemické složení nožové oceli bylo nedávno patentováno, ale díky své vysoké účinnosti při provozu se stává populárním v metalurgickém průmyslu a v zbrojním průmyslu. Při výrobě je nutný soulad s jemnostmi technologie, protože v důsledku kazivosti materiálu je snadno vyhořel nebo je nastavena nesprávná doba žíhání.

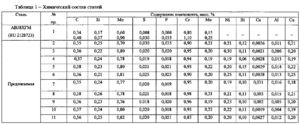

Složení složek ve slitině oceli

Výroba předmětů této značky zapojených do experimentálních workshopů, více než jeden rok působící v oblasti zbraní a nožů. Účinná výroba výkovků a polotovarů přímo závisí na chemickém složení, které zahrnuje:

chrom v poměru k objemu v množství 16, 9 - 18, 9%;

chrom v poměru k objemu v množství 16, 9 - 18, 9%;- index křemíku by neměl překročit 0, 8%, hořčík je obsažen v podobném podílu;

- titan v množství větším než 0, 21% je škodlivý a kazí kvalitu slitiny;

- fosfor a síra by neměly přesáhnout 0, 03-0, 32% z celkové hmotnosti;

- mangan a nikl se zavádějí v množství nepřesahujícím 0, 6%.

Chrom ve slitině hraje zvláštní roli, dává materiálu odolnost vůči korozi a rzi povrchové vrstvy. Ideální je výsledný materiál s nízkým obsahem kyslíku a vodíku v kovu. To vylučuje produkt nebo počáteční obrobek z vzhledu jemné sítě trhlin.

V důsledku kování je kovová struktura zhutněna, mezery mezi krystaly v mřížce jsou stlačeny a počet prázdných dutin klesá. To vám umožní zvýšit tažnost kovu, tekutost, ale bez ovlivnění pevnosti v tahu.

Indikátory a vlastnosti kovu

Vzhledem k vysoké odolnosti vůči vývoji korozního procesu se ocel používá při výrobě prvků, které při práci ve struktuře vnímají hlavní zatížení působící pod vlivem destrukčního média ve formě agresivní atmosféry nebo indikátorů vysoké teploty.

Vzhledem k vysoké odolnosti vůči vývoji korozního procesu se ocel používá při výrobě prvků, které při práci ve struktuře vnímají hlavní zatížení působící pod vlivem destrukčního média ve formě agresivní atmosféry nebo indikátorů vysoké teploty.

Na prodej na stavebním trhu je ocel 95 × 18 ve tvaru tyče s leštěnou, kalibrovanou, tvarovanou boční plochou. Další formou prodeje je pásek, výkovky nebo výkovky určité velikosti uvedené v katalogu.

Mechanické vlastnosti

Kvalita materiálu je do značné míry ovlivněna včasností žíhání a temperování, narušení technologie vede ke vzniku negativních indikátorů v postprodukčním testu . Během kalení je ocel martenzitické třídy vytvrzena, což vede k vytvoření strukturního tvaru leburitu s přítomností malého počtu karbidů, které se po ochlazení morfologicky liší mezi sebou:

Kvalita materiálu je do značné míry ovlivněna včasností žíhání a temperování, narušení technologie vede ke vzniku negativních indikátorů v postprodukčním testu . Během kalení je ocel martenzitické třídy vytvrzena, což vede k vytvoření strukturního tvaru leburitu s přítomností malého počtu karbidů, které se po ochlazení morfologicky liší mezi sebou:

- primární karbidy se vyznačují podlouhlým tvarem podél válcovací nebo kovací linky, jejich vzhled je zaznamenán po průchodu kapalnou fází;

- malé karbidy sekundárního řádu jsou detekovány na okrajích a v tloušťce austenických zrn během chlazení.

Proces kalení zvyšuje množství austenitu na maximální množství, zatímco materiál získává maximální pevnost, jeho výkon je v rozmezí 58–59 N. R. Zahřívání na 1050 ° C dává oceli zvýšenou pevnost. Aby bylo možné získat ukazatel síly 26 HR, musí být slitina zahřátá na 1250 ° C.

Technické vlastnosti 95 × 18 v hotové podobě vypadají takto:

měrná hmotnost materiálu je 7, 75 t (váží tedy 1 m³ oceli);

měrná hmotnost materiálu je 7, 75 t (váží tedy 1 m³ oceli);- indikátory tvrdosti jsou v rozmezí od 230 do 245 MPa;

- tepelná vodivost oceli má hodnotu 24, 5 W;

- hustota 7, 74 × 103 kg na metr krychlový;

- měrné teplo je určeno indexem 0, 484 x 103 j (měřeno při 20 ° C);

- měrný odpor vykazuje 0, 685 × 106 Ohmů.

Materiálové vlastnosti

Proces legování slitiny probíhá v ekonomickém režimu a nevyžaduje vysoké náklady. Přes ideální podmínky technologických procesů a výsledné kvality se nedoporučuje vyrábět konstrukčně složité díly z oceli 95 × 18 kvůli některým faktorům:

při zahřátí dochází na povrchu materiálu ke zdrsnění zrn a tvorbě nových;

při zahřátí dochází na povrchu materiálu ke zdrsnění zrn a tvorbě nových;- následné tepelné zpracování neumožňuje zcela se jich zbavit kvůli zanedbatelnému počtu polymorfních procesů;

- kov si zachovává požadované vlastnosti pouze do -40 ° C, další pokles vede ke zhoršení kvality;

- vzhledem k nedostatečnému počtu rovin zapojených do procesu posuvu během kování za studena je materiál obtížně tvarovatelný.

Klíčové ukazatele výkonnosti

Práce v metalurgickém průmyslu a vyžaduje shodu se stanovenými technologickými parametry a standardizovanými technikami, které odpovídají vyvinutým a schváleným GOSTům na ruském území. Pro výrobu oceli 95 × 18 se s úspěchem používá způsob zpětného kování nebo válcování výchozího materiálu. Důležité je vysoká teplota a pomalé chlazení.

Práce v metalurgickém průmyslu a vyžaduje shodu se stanovenými technologickými parametry a standardizovanými technikami, které odpovídají vyvinutým a schváleným GOSTům na ruském území. Pro výrobu oceli 95 × 18 se s úspěchem používá způsob zpětného kování nebo válcování výchozího materiálu. Důležité je vysoká teplota a pomalé chlazení.

Kov se deformuje v indexech od 905 ° C do 1125 ° C, následuje postupné ochlazování nebo uchování teploty 750-760 ° C po určitou dobu a potom pokles stupně zahřívání. Kalení se provádí v olejových lázních při teplotě 1 000–1050 ° C, ukazatele 210–320 ° C jsou charakteristické pro temperování, zvýšení posledních parametrů vede ke snížení odolnosti proti korozi, protože se zvyšuje koncentrace karbidů.

Pro zvýšení antikorozních vlastností a jejich fixace se do chladicí lázně přidává sůl, roztok by měl být tři procenta. Žíhání se provádí při teplotě 890–920 ° C. Při zpracování kovu, jehož profil průřezu je menší než 70 cm, se použije rekrystalizace, konec je pozvolné temperování. Zpracování za studena probíhá při 75–85 ° C, kování při 1190–2000 ° C, dochází k postupnému zvyšování na 847–850 ° C a stárnutí při 755 ° C.

Zlepšení prospěšných vlastností

Pro zvýšení odolnosti oceli vůči korozi a pevnosti, ke snížení schopnosti vytvářet na povrchu velká zrna, se do slitiny zavádějí prvky, které ovlivňují tvorbu karbidů a mikroskopické dávky ceru . Tento prvek patří do kategorie aktivních povrchových složek a dále snižuje velikost zrn výsledné oceli. Zavádí se pečlivě upravená dopingová norma, protože její porušení nejmenším množstvím nepředvídatelným způsobem změní materiálové vlastnosti.

Pro zvýšení odolnosti oceli vůči korozi a pevnosti, ke snížení schopnosti vytvářet na povrchu velká zrna, se do slitiny zavádějí prvky, které ovlivňují tvorbu karbidů a mikroskopické dávky ceru . Tento prvek patří do kategorie aktivních povrchových složek a dále snižuje velikost zrn výsledné oceli. Zavádí se pečlivě upravená dopingová norma, protože její porušení nejmenším množstvím nepředvídatelným způsobem změní materiálové vlastnosti.

Aby se snížilo praskání a křehkost kovu během zpracování za studena, zavádějí se následující nečistoty:

- uhlík a dusík se používají ke zvýšení indexu pevnosti, zatímco jejich celková koncentrace v hmotě by měla být ≤ 0, 01%, to také ovlivňuje výkon a trvanlivost svařovaných spojů z chromové oceli;

- křehkost kovu během kování za studena klesá se zavedením fosforu, křemíku, kyslíku, síry, manganu do slitiny.

Zvýšení čistoty feritických slitin s přídavkem chrómu vede ke zvýšení přesnosti při použití kovu při výrobě dílů a obrobků a při tavení. Ve feritických sloučeninách existuje riziko poškození korozi sloučenin krystalové mřížky. Aby se tomu zabránilo, přidávají se další přísady titanu a niobu za předpokladu, že je zachována požadovaná koncentrace uhlíku a dusíku.

Feritické oceli se při změně parametrů tepelného zpracování stávají křehkými, což se při správném sekundárním vystavení teplotě úspěšně obrací. Aby se zabránilo prasklinám a prasklinám na povrchu oceli, je nutná kombinace deoxidačních produktů se silikátovými inkluzemi. To pomáhá při legování s křemíkem, který vytváří na povrchu jakýsi film a zabraňuje vzniku koroze v jamkách.

Ocel 95 × 18 se často používá u výrobků a obrobků, které nejsou při připojení svařovány. Mechanické zatížení se volí podle kvality nože, protože křehkost materiálu vede ke zničení hrany se značným úsilím, například nárazem.

Ke zkoušce tvrdosti se používá metoda Rockwell, která spočívá v měření hloubky v materiálu pevné špičky měřicího zařízení po použití standardního zatížení pro všechny případy. Typicky je tato hodnota 60, 100, 150 KGS. Tato metoda je běžná, protože se týká nejúčinnějších měření.

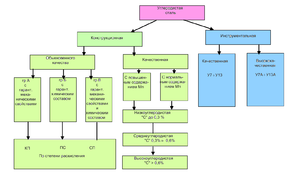

Divize oceli

Uhlíkové oceli se získávají kombinací železa a uhlíku, koncentrace druhé složky je na úrovni 2%. Kromě uhlíku se do slitiny přidávají síra, křemík, hořčík a fosfor. Nevýhody uhlíkové oceli jsou:

Uhlíkové oceli se získávají kombinací železa a uhlíku, koncentrace druhé složky je na úrovni 2%. Kromě uhlíku se do slitiny přidávají síra, křemík, hořčík a fosfor. Nevýhody uhlíkové oceli jsou:

- tažnost klesá s rostoucí pevností materiálu;

- použití oceli při vysokých teplotách vede ke ztrátě tvrdosti a pevnosti, ke zvýšení velikosti;

- ve strukturálních částech je pevnost kompenzována zvýšením hmotnosti, což přidává hodnotu.

U legovaných ocelí během tavení se přidává chemická látka. prvky zlepšující pracovní vlastnosti, může to být chrom, vanad, nikl, molybden, wolfram, křemík, mangan a další. Hotové legované oceli jsou rozděleny do skupin:

- směsi s nízkou slitinou obsahují až 2, 5% nečistot;

- středně legované slitiny se liší v množství přísad od 2, 5 do 10%;

- vysoce legované kompozice obsahují více než 10% nečistot z celkové hmotnosti.

Vysoce legované slitiny vykazují skvělý výkon, jejich kov je ušetřen, zvyšuje se produktivita výroby dílů.

Ocel 95Kh6M3F3ST je často zaměňována se slitinou 95 × 18, recenze uvádějí, že tato slitina není analogem. Materiál s takovýmto dekódováním písmen se v nástrojářském průmyslu používá jako vysokorychlostní oceli, nože pro separaci roztaveného skla, součásti odolné proti opotřebení se zvýšenou tepelnou odolností.

Před dvěma lety jsem koupil obyčejný nůž od prodávajícího, který neustále prodává nože, sekáček a finský jazyk. Při nákupu jsem se dozvěděl, že nůž byl vyroben z oceli 95 × 18, a tak jsem začal pozorovat proces otupení. Musím říci, že po naostření zůstane takový produkt ostrý asi dva měsíce při každodenní přípravě a řezání produktů pro velkou rodinu.

Anatoly, moskevský regionKoupil jsem sekáček na maso a pracoval jako řezník. Sám jsem nůž zkazil sám, protože jsem ho neustále používal k řezání kostí, kde jsem zároveň stále poklepával čepelí na vrchol kladivem pro úspěšné řezání. Ale bruska sundala poškozenou hranu, sekáček se zúžil, ale funguje to dobře, teď se o to trochu postarám.

Dmitry, SerpukhovKoupil jsem si ocel 95 × 18 pro instalaci ve formě čepele do struhadla pro sekání zelí. Stačí na podzim bez ostření, připravujeme sudy k uskladnění ve sklepě, pokud to vezmeme velké, pak zpracováme asi 300 kg zelí, jsem spokojen, vše je v pořádku, ocel je dobrá.

Sergey Petrovich, Gus-Khrustalny