- Jak umírá a údery fungují

- Hlavní účel matice

- Materiály pro výrobu raznic a razidel

- Klíčové vlastnosti produktu

Lisování a lisování různých polotovarů vyžaduje použití speciálních razníků. Takový produkt se používá pro značení sestav zařízení, při zpracování kovů nebo při lisování. Aby bylo možné provádět vysoce kvalitní lisování nebo značení sestavy zařízení, musí na ni být vyvíjen přímý tlak. Za tímto účelem byl vyvinut úder, který může mít velmi odlišný design.

Lisování a lisování různých polotovarů vyžaduje použití speciálních razníků. Takový produkt se používá pro značení sestav zařízení, při zpracování kovů nebo při lisování. Aby bylo možné provádět vysoce kvalitní lisování nebo značení sestavy zařízení, musí na ni být vyvíjen přímý tlak. Za tímto účelem byl vyvinut úder, který může mít velmi odlišný design.

Specialisté rozlišují následující typy takových zařízení:

- děrování;

- děrování;

- firmware;

- děrovaný.

Jak umírá a údery fungují

Při lisování odolný lisovací razník silně tlačí na speciální podložku lisu, která zase přenáší tlak na obrobek. Výsledkem je, že požadovaný obrobek je protlačován matricí. Děrovač je schopen pracovat s velkým tepelným a energetickým zatížením, takže je vyroben z kovu odolného proti opotřebení. Zařízení je velmi trvanlivé a není poškozeno změnami teploty.

Při lisování odolný lisovací razník silně tlačí na speciální podložku lisu, která zase přenáší tlak na obrobek. Výsledkem je, že požadovaný obrobek je protlačován matricí. Děrovač je schopen pracovat s velkým tepelným a energetickým zatížením, takže je vyroben z kovu odolného proti opotřebení. Zařízení je velmi trvanlivé a není poškozeno změnami teploty.

Jinými slovy, razítko je považováno za zařízení, které pomocí tlaku dokáže vyrobit obrobek požadovaného tvaru a velikosti. Při lisování různých částí je to nejdůležitější nástroj. Když se použije polyuretan, vytvoří se z něj vysoce kvalitní matrice, která bude vzájemným uzlem razítka.

Při sestavování jakéhokoli typu razítka se konstrukce tohoto zařízení vždy zcela shoduje s řeznou hranou matrice. Jinými slovy, takový produkt je uzamykací sestava, která je schopna vytvořit horní část obrobku. Soubor razníků se nazývá malý tisk, který může kvalitativně označit nebo provést lisování různých uzlů. Pomocí tohoto zařízení je možné vyrábět polotovary jakékoli velikosti nebo nanášet vysoce kvalitní značky, které mohou být zrcadlové nebo běžné.

Sady razníků se používají v kovozpracujících podnicích, kde se provádí lisování železa nebo výroba plechových dílů. Ve stavebnictví je pomocí tohoto zařízení možné vyrobit bloky z pórobetonu, které mají různé dutiny.

Hlavní účel matice

K výrobě polotovaru požadovaného tvaru se používá matrice, která může být vyrobena z:

- polyurethan;

- guma;

- různé kovy.

Pro výrobu železné části musí být matrice vyrobena ze speciální trvanlivé oceli, která má vysokou odolnost proti opotřebení. Podobný design by měl být vybaven leštěnými stěnami a neměl by mít víko.

Specialisté rozlišují matice následujících typů:

- jednoduchý;

- komplex

- univerzální.

Nejsložitější konstrukční řešení se používají zřídka, takže jsou vyráběna na individuální objednávku. Příkladem jednoduchých matic by měly být formy pro výrobu různých bloků a malých cihel.

Materiály pro výrobu raznic a razidel

Za hlavní úkol sady děrování se považuje vynucení součásti maticí. Tato práce se provádí pod obrovským tlakem. Při lisování za horka jsou obrobky vystaveny vysoké teplotě. Z tohoto důvodu jsou různé typy materiálů používány k výrobě raznic a zápustek. Zařízení pro lisování za studena jsou vyrobena ze speciální oceli vysoké pevnosti, která se vyznačuje vysokým stupněm kalcinace.

Za hlavní úkol sady děrování se považuje vynucení součásti maticí. Tato práce se provádí pod obrovským tlakem. Při lisování za horka jsou obrobky vystaveny vysoké teplotě. Z tohoto důvodu jsou různé typy materiálů používány k výrobě raznic a zápustek. Zařízení pro lisování za studena jsou vyrobena ze speciální oceli vysoké pevnosti, která se vyznačuje vysokým stupněm kalcinace.

Materiály pro výrobu těchto částí odpovídají těmto vlastnostem:

- vysoký stupeň odolnosti proti opotřebení;

- velká síla;

- odolný proti korozi.

Legovaná ocel není vhodná pro práci při vysokých teplotách. Pod vlivem teplotního rozdílu může být kov křehký. Každý úder má nejvyšší stupeň tvrdosti po celé výšce. Při výrobě forem pro lisování ocelí za horka je horní část výrobku vyrobena ze specializovaných kovů, které nejsou vystaveny deformaci při vysoké teplotě a mají vysoký stupeň odolnosti proti opotřebení. Taková technologie je schopna zajistit největší trvanlivost zařízení. Někdy se používají moderní typy různých polymerů. Například to může být polyurethan, který se vyznačuje dobrou elasticitou a velkou pevností.

Legovaná ocel není vhodná pro práci při vysokých teplotách. Pod vlivem teplotního rozdílu může být kov křehký. Každý úder má nejvyšší stupeň tvrdosti po celé výšce. Při výrobě forem pro lisování ocelí za horka je horní část výrobku vyrobena ze specializovaných kovů, které nejsou vystaveny deformaci při vysoké teplotě a mají vysoký stupeň odolnosti proti opotřebení. Taková technologie je schopna zajistit největší trvanlivost zařízení. Někdy se používají moderní typy různých polymerů. Například to může být polyurethan, který se vyznačuje dobrou elasticitou a velkou pevností.

Klíčové vlastnosti produktu

Absolutně jakýkoli typ razítek má určitou záruční dobu provozu. Hlavními uzly tohoto zařízení jsou matice a punč, které se velmi rychle opotřebovávají. Tyto jednotky je třeba pravidelně měnit, protože jsou schopny sloužit bez výměny po dobu asi 5 let. Zařízení vibračních lisů lisovacího zařízení má jiné provedení. To se provádí za účelem provádění různých technických operací.

Absolutně jakýkoli typ razítek má určitou záruční dobu provozu. Hlavními uzly tohoto zařízení jsou matice a punč, které se velmi rychle opotřebovávají. Tyto jednotky je třeba pravidelně měnit, protože jsou schopny sloužit bez výměny po dobu asi 5 let. Zařízení vibračních lisů lisovacího zařízení má jiné provedení. To se provádí za účelem provádění různých technických operací.

Z tohoto důvodu se při výrobě válcových forem provádí důkladné broušení. Masters provádí hrubování zařízení a poté čistí broušení. Zařízení je naostřeno a vyleštěno v poslední fázi výroby.

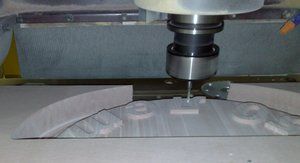

Pro výrobu tvarovaných děr se používá technologický tisk. Zařízení se zchladí v horké troubě po dobu 10 minut. Dále pokračujte k dokončení broušení. K získání produktu složitého tvaru se používá velké množství specializovaného vybavení. Bez použití frézovacích a hoblovacích strojů je téměř nemožné.

Pro výrobu matrice je zapotřebí podobné vybavení. Když jsou formy pro lisy vyrobeny ve velmi vysoké kvalitě a razník je vybaven přesnou linií řezu, známka bude mít vysokou odolnost proti opotřebení a dlouhou životnost. Odborníci se domnívají, že dělat známky vlastními rukama je velmi obtížné. K tomu musíte mít mnoho znalostí v oblasti zpracování kovů.