Profilegib je stroj pro ohýbání profilu a potrubí do daného úhlu. Zařízení ohýbá roh, tričko, I-paprsek, kanál. Pro práci s různými typy válcovaných výrobků se používají válce s povrchem připomínajícím profilový profil, ohýbání trubek se provádí na jednoduše vyhlížejících hřídelích. Ohybová síla je zajištěna pomocí hydraulické svorky, zatímco je kov deformován. Elektrické tovární stroje jsou schopny vytvořit tlak na profil asi 8 tun nebo více.

Profilegib je stroj pro ohýbání profilu a potrubí do daného úhlu. Zařízení ohýbá roh, tričko, I-paprsek, kanál. Pro práci s různými typy válcovaných výrobků se používají válce s povrchem připomínajícím profilový profil, ohýbání trubek se provádí na jednoduše vyhlížejících hřídelích. Ohybová síla je zajištěna pomocí hydraulické svorky, zatímco je kov deformován. Elektrické tovární stroje jsou schopny vytvořit tlak na profil asi 8 tun nebo více.

Válcovací stroj

Pro provoz strojů se používá princip deformace za studena, existují však dva typy jednotek, které se liší ve směru působení síly. Schémata se liší konstrukčními schématy, zvláštností umístění hřídelí (pohyblivých a staticky nepohyblivých) a pohonem, ale pracují se stejnou účinností.

Pro provoz strojů se používá princip deformace za studena, existují však dva typy jednotek, které se liší ve směru působení síly. Schémata se liší konstrukčními schématy, zvláštností umístění hřídelí (pohyblivých a staticky nepohyblivých) a pohonem, ale pracují se stejnou účinností.

V prvním případě se přítlačný váleček pohybuje směrem shora, což je běžné schéma používané v ohýbačích trubek a strojích pro ohýbání profilů. Pokud hřídel tlačí obrobek zespodu, jedná se o druhou variantu působení deformační síly. Boční válce jsou nehybné, pohybuje se pouze centrální hřídel, princip se používá u jednotek s hydraulikou.

Válcovací stroj

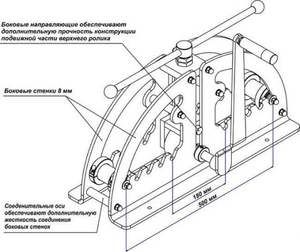

Navzdory zjevné složitosti jednotky si můžete strojem pro tváření rolí vyrobit vlastními rukama. Výkresy jsou prováděny nezávisle nebo jsou vybírány z internetu, zatímco schématický obraz se moc nehodí, je vyžadován podrobný obraz prvků s přesnými rozměry. Domácí jednotky se obvykle vyrábějí pro práci s profilem až do průměru 50-60 mm.

Navzdory zjevné složitosti jednotky si můžete strojem pro tváření rolí vyrobit vlastními rukama. Výkresy jsou prováděny nezávisle nebo jsou vybírány z internetu, zatímco schématický obraz se moc nehodí, je vyžadován podrobný obraz prvků s přesnými rozměry. Domácí jednotky se obvykle vyrábějí pro práci s profilem až do průměru 50-60 mm.

Příprava materiálů a jednotek

K výrobě stroje budete potřebovat prvky:

- ložiskové jednotky s válcovanými válečky do nich vtlačenými;

- kovový kanál vysoký 80 cm;

- tři ocelové šachty o průměru 8 cm;

- řetěz řetězu kola nebo si můžete vzít řetěz z převodu „Zhiguli“;

- ocelový pás, jeho tloušťka by neměla být menší než 5-6 mm;

- Šrouby M20, dlouhé nejméně 6 cm, odpovídající maticím;

- kovové kování s hladkým povrchem o průměru 12 mm.

Pro vytvoření polotovarů pro postel se vyříznou z kanálu dvě příčné části dlouhé 20 cm a dva podélné kusy o délce 70 cm. Na podélných polohách jsou konce zkoseny na 70 °.

Počáteční fáze práce

K určení přesného umístění ložisek je použijte na horní část dvou podélných částí lože a označte šrouby. Práce na kovovém povrchu pomocí jádra. Ložiskové sestavy jsou odloženy stranou a vrtané průchozí otvory jsou vyvrtány v částech rámu pomocí elektrického vrtáku a vrtáku o průměru 20 mm do kovu.

K určení přesného umístění ložisek je použijte na horní část dvou podélných částí lože a označte šrouby. Práce na kovovém povrchu pomocí jádra. Ložiskové sestavy jsou odloženy stranou a vrtané průchozí otvory jsou vyvrtány v částech rámu pomocí elektrického vrtáku a vrtáku o průměru 20 mm do kovu.

Boční upevňovací prvky pro hřídel jsou vyrobeny z kanálu, jsou vyrobeny na místě s ohledem na průměr hřídele zvoleného pro stroj. K průchodu hřídelí jsou vyvrtány otvory v upevňovacích prvcích. Aby šachta nezměnila svou polohu kvůli velkému úsilí během provozu, jsou okraje otvoru vyztuženy ocelovými pásy, celková tloušťka prefabrikované stěny v otvoru otvoru je alespoň 1 cm.

Upínací jednotka je vytvořena z předem připraveného kanálového kusu s délkou rovnou šířce hřídele, konce obrobku jsou zkoseny pod úhlem 45 °. Kostra hřídele je vyrobena ve tvaru písmene U, používají se dva boční kusy kanálu a příčný polotovar. Ze zbytků kovového profilu se získají další dva polotovary o délce 50 cm, které se používají pro směrování pohybu hřídele.

Následující fáze výroby

Dva kusy jsou vyříznuty z kovového proužku, jejich délka se počítá tak, aby se volně vešly do vnitřní části kanálu - jedná se o upevňovací prvky pro šroubové spoje. Aby byl zajištěn průchod šroubů, vyvrtejte otvory v deskách, umístěte je 1 cm od okraje. Hotové spojovací prvky se umístí do dutiny kanálu a přivaří.

Dva kusy jsou vyříznuty z kovového proužku, jejich délka se počítá tak, aby se volně vešly do vnitřní části kanálu - jedná se o upevňovací prvky pro šroubové spoje. Aby byl zajištěn průchod šroubů, vyvrtejte otvory v deskách, umístěte je 1 cm od okraje. Hotové spojovací prvky se umístí do dutiny kanálu a přivaří.

Hřídel se vloží do hotové struktury lože, poté se svařováním spojí podélné a příčné obrobky. Svislé vodicí kolejnice z kanálu jsou upevněny k hotovému loži, takže se svěrná sestava může pohybovat podél nich.

Upínací středový šroub bude umístěn v otvoru o průměru 22 mm, otvor je vyvrtán tak, aby se v něm volně pohyboval, ale nemohl vypadnout. K dosažení tohoto cíle jsou na konci šroubu svařeny malé dorazy.

Upínací středový šroub bude umístěn v otvoru o průměru 22 mm, otvor je vyvrtán tak, aby se v něm volně pohyboval, ale nemohl vypadnout. K dosažení tohoto cíle jsou na konci šroubu svařeny malé dorazy.

Vodicí lišty pro pohyb vozíku budou umístěny na příčném příčném nosníku, pro který jsou z kanálu odebrány dva polotovary, jejich velikost je určena vzdáleností mezi běžci. V těle běžců jsou vytvořeny dva otvory, které jsou vyznačeny tak, aby se shodovaly s otvory, které jsou k dispozici ve sjezdovkách. Pro střední matici, na níž je matice přivařena, je vytvořen průchozí otvor .

Chcete-li příčku upevnit nahoře, použijte dva šrouby, které prochází. Pro spolehlivou montáž použijte gravírovací podložky. Ložiskové jednotky jsou upevněny šrouby, procházejícími odpovídajícími otvory, pro utažení se používají gravírovací podložky. Hřídele umístěné na ložiskových sestavách jsou umístěny na horní části rámové konstrukce.

Chcete-li příčku upevnit nahoře, použijte dva šrouby, které prochází. Pro spolehlivou montáž použijte gravírovací podložky. Ložiskové jednotky jsou upevněny šrouby, procházejícími odpovídajícími otvory, pro utažení se používají gravírovací podložky. Hřídele umístěné na ložiskových sestavách jsou umístěny na horní části rámové konstrukce.

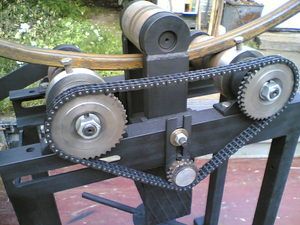

Po provedené práci spojí ozubená kola s náboji svařením, pročež je poslední část přivařena pod řetěz. Hřídel vřetena a náboj musí mít stejný průměr. Pro zajištění spolehlivého spojení je na náboji uložena vyčnívající drážka a v těle hřídele je propíchnuta příčná drážka. Převodovka je nejčastěji jednoduše přivařena k hřídeli, poté nasazena vřetena a utažena jednoduchou maticí a pojistnou maticí.

Poslední fáze

Uprostřed vertikálního vodícího kanálu pod spodní částí brány je přivařena osa pro zajištění samotné brány, umístěte ji ze strany, kde jsou umístěna ozubená kola . Před svařováním zkontrolujte poměr osy a vodicích lišt tak, aby v případě potřeby mohl být řetěz odstraněn nebo hozen, ale v pracovní poloze byl natažen.

Uprostřed vertikálního vodícího kanálu pod spodní částí brány je přivařena osa pro zajištění samotné brány, umístěte ji ze strany, kde jsou umístěna ozubená kola . Před svařováním zkontrolujte poměr osy a vodicích lišt tak, aby v případě potřeby mohl být řetěz odstraněn nebo hozen, ale v pracovní poloze byl natažen.

Pro výrobu standardní brány se používá část ocelového pruhu, jeho délka je 50 cm. K jednomu konci obrobku se přivaří kus tyče, který bude fungovat jako držadlo. Na druhém konci je pás přivařen k náboji, přičemž průměr poslední části je stejný jako vnitřní průměr připravených ozubených kol.

Ozubené kolo určené k průchodu řetězu skrz něj je přitlačeno na náboj rukojeti, práce se provádí pomocí svěráku. Aby byl proces rychlejší a pohodlnější, zařízení se zahřeje na vysokou teplotu (nejméně 120 ° C). Za takových podmínek se montážní otvor zvětšuje a usnadňuje se vtlačování, zejména protože chlazení zúží otvor, převod nelze odstranit.

Pro výrobu upínací sestavy se zbývající část výztuže odebere a zašroubuje do otvoru na okraji šroubu; Před nasazením řetězu na tři pracovní převody je náboj namontován na ose předem opevněné a utažené hlavní a pojistnou maticí. Výsledkem je spolehlivá převodovka, která přenáší rotační pohyb.

Poslední fáze spočívá v lakování postele a všech stacionárních prvků jednotky, aby se zabránilo šíření korozního procesu na kovových částech. Pohybující se a rotující jednotky a součásti se nelakují a také části, které se vzájemně otírají, nemohou být ošetřeny barvou.

Drobnosti výroby jednotky

Prvním požadavkem je příprava výkresů. Na internetu si můžete stáhnout schémata ručního ohýbání profilů. Výkresy pro kutily budou muset být přepracovány, protože všechna navrhovaná schémata nemohou odpovídat více typům profilů a výpůjček.

I přes jednoduchost montáže je nutné zajistit správné uspořádání všech prvků tak, aby během ohromného zatížení během ohýbání nebyly součásti uvolněny. Nesprávné uspořádání hřídelí a vedení pro pohyb vozíku povede k roztržení profilu během provozu nebo k získání nesprávného (úhlového, šikmého) poloměru, materiál bude poškozen.

Výkresy jsou převzaty z internetu pouze tehdy, pokud se tvar profilu shoduje, což je v praxi velmi vzácné. Můžete použít pouze schéma postele a umístění upínacího zařízení, náboje s převody a kliky otáčení. Výkres lze považovat za vhodný pro výrobu ohýbacího stroje pro tento účel pouze v konkrétním případě:

- pokud během vypracování výkresu nebyly učiněny žádné technické chyby, tuto stránku může určit pouze odborník, měli byste se proto obrátit na zkušeného mechanika;

- popis montážního postupu je podrobně popsán a jsou k dispozici všechna označení a velikosti pro práci, kromě hlavního výkresu jsou uvedena podrobná schémata označující relativní polohu pracovních a pomocných prvků, upevňovacích prvků;

- materiály a díly se používají při stavbě, jejichž získání není obtížné.

Mistr v zásadě kreslí sám, zatímco základem jsou hotová schémata a přizpůsobuje je svým vlastním potřebám. Při návrhu se pozornost zaměřuje na některé nuance:

- obrysy opěrných povrchů válečků jsou vybírány nejen s ohledem na průřez profilu, ale také na jeho tvar a konfiguraci, někdy je taková práce obtížná;

- bere v úvahu, která strana profilu se bude ohýbat, například rohová police bude mimo oblouk nebo uvnitř něj.

Je nutné vzít v úvahu konfiguraci nájemného za účelem získání kvalitativně zakřiveného profilu po průchodu profilu podél válečků, aniž by došlo k rozdrcení jeho podélných výstupků. To je obzvláště důležité pro výrobky velkého průřezu, bez pečlivého výběru povrchu válců bude profil nepoužitelný a bude obtížné jej použít pro zamýšlený účel.

Výběr tvaru pracovní plochy válce

Malé sekce, například tenká trubka nebo čtverec, se dobře ohýbají bez složitých povrchů, nosná strana válců je rovná a rovná. Zbytek nájemného vyžaduje taková řešení, podle kterých jsou některá řešení definována a standardizována:

- Pro ohýbání trubek pravoúhlého nebo čtvercového průřezu je boční povrch válců broušen ve formě plochého povrchu s pravoúhlými stranami na okrajích. Taková konstrukce je nutná, aby profil s vnějšími rozměry pevně zapadl do vytvořené dutiny. Strana recipročního válce je vytvořena tak, aby odpovídala vnitřní velikosti vzdálenosti mezi stranami nosného válce. Jeho povrch pevně vstupuje mezi ně a udržuje profil před roztržením.

- Oválná nebo kulatá výztuž nebo tyč se úspěšně ohýbá na válcích s drážkou na boční ploše požadovaného úseku.

- Pokud potřebujete ohnout roh na vnější rovině (hotový oblouk má vnější rohovou část na vnější straně), je obrys ohýbacího válce plochý, ale přídržná deska je spuštěna podél okraje. Otočný hřídel je vytvořen rovně na straně, na stroji je pracovní poloha válců vybrána tak, aby mezera mezi nimi byla stejná jako tloušťka rohové police.

- Ohýbání rohu na vnitřní ploše vyžaduje přidržovací lem na protilehlé hřídeli a hlavní válec je vyroben s rovnou plochou.

- Kanál je ohnut podobně jako roh, pouze přídržné strany jsou umístěny na obou stranách nosníku nebo vratného hřídele. Záleží na které straně hotového oblouku budou umístěny police kanálů.

- Aby se ohnul I-paprsek, jsou povrchy vratného a opěrného válce provedeny rovné a stejné velikosti, které se rovnají vnitřní vzdálenosti mezi přírubami I-paprsku. Konce hřídelí procházejí v dutině mezi policemi výpůjčky a zabraňují možné deformaci.

- Někdy je nutné ohnout kanál nebo I-paprsek přes police. V tomto případě je nutné vyrobit komplexní povrch vzájemného a hlavního hřídele, na kterém je na obou stranách uspořádána přídržná deska.

Není možné vybavit ohýbačku profilů, která bude univerzální pro práci s jakýmkoli profilem. Ideálním řešením je vyzvednout sady vyjímatelných válečků, které budou uloženy pro každou vhodnou příležitost, a v případě potřeby je upevnit pomocí šroubového spojení. Tyto vlastnosti jsou počítány ve fázi návrhu a jsou uvedeny na výkresech.