- Podstata a metody svařování

- Elektrodová charakteristika

- Vlastnosti svařování argonovým obloukem

- Svařovací zařízení

- Hodnocení střídače

- Výhody a nevýhody

Tungsten Inert Gas (TIG) je ruční nebo automatické obloukové svařování. Je možné při použití nespotřebitelné elektrody v oxidu uhličitém nebo ochranné inertní s vytvořením účinné pracovní směsi. Tato metoda je stanovena společně s dalšími funkcemi téměř ve všech moderních svařovacích strojích . Nejlepším nekonzumovatelným materiálem použitým v této metodě je wolfram, takže zkratka není často TIG, ale WIG.

Tungsten Inert Gas (TIG) je ruční nebo automatické obloukové svařování. Je možné při použití nespotřebitelné elektrody v oxidu uhličitém nebo ochranné inertní s vytvořením účinné pracovní směsi. Tato metoda je stanovena společně s dalšími funkcemi téměř ve všech moderních svařovacích strojích . Nejlepším nekonzumovatelným materiálem použitým v této metodě je wolfram, takže zkratka není často TIG, ale WIG.

Podstata a metody svařování

Svařování TIG se používá ke spojování nerezových, konstrukčních a uhlíkových ocelí, niklu, titanu, hliníku, mědi, křemíkových bronzů, mosazi, různých slitin a dalších kovů. Používá se v tepelných elektrárnách, chemickém průmyslu, potravinářství, rafinaci ropy a dalších průmyslových odvětvích.

Svařování TIG se používá ke spojování nerezových, konstrukčních a uhlíkových ocelí, niklu, titanu, hliníku, mědi, křemíkových bronzů, mosazi, různých slitin a dalších kovů. Používá se v tepelných elektrárnách, chemickém průmyslu, potravinářství, rafinaci ropy a dalších průmyslových odvětvích.

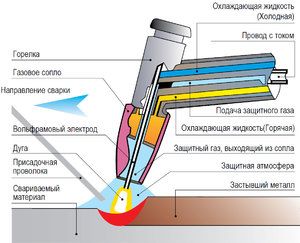

Mezi výrobkem a nespotřebitelnou elektrodou se vytvoří elektrický oblouk, který roztaví okraje výplňového kovu a svařovaného produktu. Hořák přivádí plyn do svařovací zóny, která chrání svařovací bazén, čelní plochu plnicího drátu, elektrický oblouk a krystalizující šev před vystavením vzduchu.

Klasifikaci ručního svařování lze reprezentovat:

- Způsobem zapálení oblouku. Oblouk se zapálí dotykem povrchu svařovaného produktu elektrodou nebo se vytvoří oblouk pomocí výstupních proužků. Je praktičtější a jednodušší vytvořit oblouk se speciálním blokem - oscilátorem.

- Podle typu chráněného toku plynu. Plyn musí být rovnoměrně distribuován skrz trysku. Toho je dosaženo laminárním prouděním nebo v plynové komoře.

- Podle typu ochranného plynu. Jako ochranný plyn lze použít argon, helium, dusík nebo směs plynů.

- Podle typu oblouku. Je možné svařovat nepřetržitě hořící oblouk nebo stlačený oblouk. Pulzní obloukové svařování se používá, když během provozu obloukový pulzuje s daným poměrem pauzy a pulsu.

- Z technických důvodů. Svařování se provádí ponořeným nebo pronikajícím obloukem, spárovanými elektrodami a paprskem elektrod.

- Podle typu proudu. Svařování je stejnosměrné nebo střídavé.

Svařování TIG je univerzální forma spojování široké škály kovů v jakékoli poloze ve vesmíru.

Elektrodová charakteristika

Wolframové elektrody se používají pro nespotřebitelné svařování elektrod. Vyznačují se vysokou teplotou tání a skutečností, že se neúčastní tvorby svaru. Tyto značky (GOST 23949–80) byly široce používány:

- čistý wolfram;

- s oxidem lanthanu;

- s oxidem yttria;

- s oxidem thoria.

Tyto legující prvky zlepšují kvalitu wolframu a zvyšují odolnost vůči tání. Pro rozlišení prutů je přijato písmeno a barevné označení. Písmeno označuje chemické složení a nečistoty a barva označuje typy oxidů, které elektroda obsahuje.

Tyto legující prvky zlepšují kvalitu wolframu a zvyšují odolnost vůči tání. Pro rozlišení prutů je přijato písmeno a barevné označení. Písmeno označuje chemické složení a nečistoty a barva označuje typy oxidů, které elektroda obsahuje.

Výběr průměru elektrody závisí na stupni wolframu, typu a velikosti svařovacího proudu. Pokud zvolíte správný režim svařování, pak pro každou hodinu spalování nepřekročí průtok prutu dva centimetry. Teplota pracovního prostředí může dosáhnout 6 tisíc stupňů tepla.

Při zahřívání lze v atmosféře oxidovat nespotřebitelné elektrody, a proto je pracovní médium wolframu chráněno plynem. Použitím argonu a helia se dosáhne kvality svařování. Nejpohodlnější bude svařování s přímou polaritou při konstantním proudu. V tomto případě je hořák pohodlný a lehký, takže svařovací proces je snadný.

Charakteristikou elektrod pro TIG svařování je potřeba kontrolovat a připravovat stav jejich špičky. Tlak oblouku na povrchu a distribuce energie závisí na tom, což ovlivňuje hloubku a šířku svaru produktu, jakož i velikost a tvar švu. Pravidla ostření závisí na značce samotného spotřebního materiálu a provozních podmínkách svařování argonovým obloukem. Špičku elektrody můžete brousit pomocí brusky nebo brusného kotouče.

Charakteristikou elektrod pro TIG svařování je potřeba kontrolovat a připravovat stav jejich špičky. Tlak oblouku na povrchu a distribuce energie závisí na tom, což ovlivňuje hloubku a šířku svaru produktu, jakož i velikost a tvar švu. Pravidla ostření závisí na značce samotného spotřebního materiálu a provozních podmínkách svařování argonovým obloukem. Špičku elektrody můžete brousit pomocí brusky nebo brusného kotouče.

Vlastnosti svařování argonovým obloukem

Široce se používá svařování argonovým obloukem díky jeho vysoké univerzálnosti . Argon se používá jako ochranný plyn při svařování. Svařování je rozděleno na ruční svařování a automatické. S jeho pomocí můžete získat švy s hladkou strukturou, elegantním vzhledem a vysokou pevností.

Široce se používá svařování argonovým obloukem díky jeho vysoké univerzálnosti . Argon se používá jako ochranný plyn při svařování. Svařování je rozděleno na ruční svařování a automatické. S jeho pomocí můžete získat švy s hladkou strukturou, elegantním vzhledem a vysokou pevností.

Hlavním nástrojem je argonový hořák: používá se ke kombinování kovů. Díky speciální konstrukci je wolframová elektroda upevněna tak, že konec její tyče vyčnívá několik milimetrů nad keramickou tryskou .

Krátký oblouk poskytuje maximální hloubku průniku produktu. Závisí na technice zásobování plnivem, jak přesný bude svar a jaká bude jeho šířka. Přísada musí být vždy v ochranném pásmu a protékat před svařovacím hořákem.

TIG argonové obloukové svařování bude úspěšné podle určitých pravidel:

- Výrobky musí být připraveny pro svařování - odmaštěny a vyčištěny.

- Pro vytvoření ochranného prostředí před prací je dodáván argonový plyn do 10 sekund.

- Délka oblouku by měla být co nejkratší.

- Je nutné vařit pouze v podélném směru, bez odchylek v příčném směru.

- Pokud dojde k přerušení dodávky argonu, musí být provoz zastaven, protože elektroda a přísada musí být chráněny.

- Aby se zabránilo rozstříknutí kovu, je tyč (plnicí drát) vedena hladce.

- Kvalita švu je považována za dobrou, pokud je svařovací bazén prodloužen.

- Svařovací práce jsou dokončeny snížením aktuální síly a vypnutím přívodu plynu po 10 sekundách.

Každý typ svařování argonovým obloukem má své vlastní charakteristiky, které jsou určeny použitým zařízením.

Svařovací zařízení

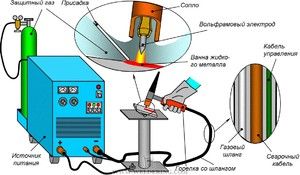

Veškeré práce v prostředí s ochranným plynem se provádějí pomocí speciálních zařízení určených pro svařování argonovým obloukem TIG nebo zařízení upraveného pro tuto práci. Kompletní sada instalací se skládá z následujících prvků:

Veškeré práce v prostředí s ochranným plynem se provádějí pomocí speciálních zařízení určených pro svařování argonovým obloukem TIG nebo zařízení upraveného pro tuto práci. Kompletní sada instalací se skládá z následujících prvků:

- Tryska. Je určen k provozu hořáku. Je vyrobena z tepelně odolného materiálu, protože teplota svarového bazénu při zahřátí může dosáhnout 2000 ° C. Průměr trysky se liší podle typu kovu.

- Hořák. Jeho konstrukce závisí na způsobu práce. Pokud je hořák chlazený vodou, bude to řídit přehřívání elektrody a teplotu svarové lázně.

- Oscilátor Použití tohoto zařízení zajišťuje zapálení oblouku bezkontaktním způsobem. Zachovává nejen stabilitu elektrického oblouku, ale také generuje výboj pro propíchnutí mezery v oblouku.

- Zdroj napětí. K dispozici jsou svařovací střídače i transformátorová zařízení. Výhodná jsou invertorová zařízení, která vytvářejí rovnoměrné napětí, což pozitivně ovlivňuje kvalitu svaru.

- Předřadník reostatu. S jeho pomocí je regulována aktuální síla, která je dodávána do oblouku. Pomůže vám vybrat nejlepší možnosti pro práci s různými kovy.

- Další příslušenství. Takovým prvkem může být svařovací sloupek. Usnadňuje celý proces svařování.

Invertorová zařízení se běžně používají v každodenním životě, snadno se používají a mají malé rozměry.

Hodnocení střídače

Moderní svařovací střídače značně usnadnily práci svářečů a učinily skok v elektrickém svařování. Mezi tři nejlepší modely podle hodnocení uživatelů patří:

- Svarog TECH ARC 205 B (Z 203);

- Resanta SAIPA-190MF;

- FUBAG IN 176.

Model Svarog TECH ARC 205 B (Z 203) je jedním z nejodolnějších a nejspolehlivějších zařízení s svařováním argonem, který vyrábí ruská výrobní společnost. Jeho hlavní vlastnosti:

- vstupní napětí - 187–253 V;

- svařovací proud TIG - 10−200 A;

- druh výstupního proudu - konstantní;

- výkon - 9 kV * A.

Účinnost tohoto zařízení je 85%, má přídavný spalovač s typem zapalování dotykem. Model má malé rozměry a váží 8 kg, takže je nezbytný pro časté pohyby. Výrobce poskytuje záruční dobu 5 let. Zařízení se nepřehřívá, spotřeba elektrické energie je zanedbatelná.

Účinnost tohoto zařízení je 85%, má přídavný spalovač s typem zapalování dotykem. Model má malé rozměry a váží 8 kg, takže je nezbytný pro časté pohyby. Výrobce poskytuje záruční dobu 5 let. Zařízení se nepřehřívá, spotřeba elektrické energie je zanedbatelná.

Zařízení Resanta SAIPA-190MF je určeno pro profesionální svářeče. Tato zařízení jsou vyráběna v Číně a prodává je lotyšská společnost Resanta. Toto zařízení umožňuje vařit téměř všechny typy svařování. Svařovací proud v režimu TIG je od 10 A do 190 A a doba spínání je při maximálním proudu 70%. Má vysoce kvalitní průnik a zabírá kov do 10 mm.

Hlavní nevýhodou tohoto modelu jsou jeho rozměry a hmotnost - více než 18 kg.

Zařízení FUBAG IN 176 vyrábí německá společnost s profesionálním elektrickým zařízením. Model se vyznačuje funkčností, mikroprocesorovým řízením, malými rozměry a hmotností - 4, 5 kg. Toto zařízení lze vařit v libovolné poloze a během provozu upravovat svařovací proud.

Model má patentovaný design. S ním je snadné se pohybovat od objektu k objektu a pracovat bez námahy na těžko přístupných místech.

Výhody a nevýhody

Svařování v argonu má oproti jiným typům svařování několik výhod. Díky nim se tento typ svařování kovů stal velmi rozšířeným. Mezi výhody patří:

- použití nízkých proudů, což má pozitivní vliv na práci vyžadující vysokou přesnost;

- práce jsou prováděny bez povlaků elektrod a tavidel;

- estetika a vysoká pevnost svarů;

- vynořením můžete obnovit opotřebovanou část produktu;

- umí pracovat s kovy, které je obtížné svařovat;

- schopnost pracovat s masivními strukturami a malými detaily;

- malé množství emitovaných aerosolů;

- nepřítomnost jisker během provozu, což naznačuje požární bezpečnost;

- kvalitní řezání kovů bez odpadu.

Navzdory jednoduchosti svařovací techniky a schopnosti dohlížet na celý proces má svařování v argonovém médiu své nevýhody:

- docela drahé vybavení pro práci;

- svářeč musí mít vysokou odbornou kvalifikaci;

- výskyt ultrafialového záření během provozu;

- nízká produktivita práce, to platí zejména pro ruční přístroje;

- použití svařování s vysokým ampérem vyžaduje další chlazení;

- Při práci na otevřeném prostoru musí být pracoviště chráněno před průvanem.

Přítomnost nevýhod nemá vliv na poptávku po tomto moderním způsobu svařování.