- Druhy a metody plazmového řezání

- Klasifikace plazmatronů

- Zařízení pro řezání plazmou

- Princip fungování zařízení

- Druhy plazmatronů

- Výhody a nevýhody technologie řezání

- Výběr plazmového hořáku

- Bezpečnost produktu

První plazmové stroje byly vynalezeny v 50. letech XX. Století. Zařízení bylo objemné a drahé, používalo se pouze v některých průmyslových odvětvích. Na konci dvacátého století však bylo k dispozici plazmové řezání kovů a rostla poptávka po něm.

První plazmové stroje byly vynalezeny v 50. letech XX. Století. Zařízení bylo objemné a drahé, používalo se pouze v některých průmyslových odvětvích. Na konci dvacátého století však bylo k dispozici plazmové řezání kovů a rostla poptávka po něm.

Dnes tento typ řezání zaujímá jedno z předních míst v kovoprůmyslu. Zařízení používaná v technologii plazmového řezání se neustále vylepšují, stávají se praktičtější a pohodlnější.

Druhy a metody plazmového řezání

Plazma je řezání kovu pod velkým proudem plazmy, který je vytvářen foukáním plynu elektrickým obloukem. Při zahřívání se plyn ionizuje na pozitivní a negativní částice. Teplota plazmového proudu dosahuje několik tisíc stupňů.

Podle typů plazmového řezání je:

- oddělení;

- povrchní.

Při řezání je elektroda uložena v kovové části. Úhel mezi kovovým povrchem a elektrodou by měl být od 60 ° do 90 ° a s povrchem nesmí být větší než 30 °.

Existují dva způsoby, jak snížit:

Existují dva způsoby, jak snížit:

- použití plazmového oblouku;

- pomocí plazmového paprsku.

Při první metodě hoří oblouk mezi nespotřebitelnou elektrodou a řezaným kovem. Ve druhém případě mezi formovací špičkou plazmatronu a elektrodou. Během plazmového paprsku není produkt součástí elektrického obvodu.

Pro zpracování kovů se široce používá řezání plazmovým obloukem a pro zpracování nekovových obrobků - zpracování plazmovým paprskem.

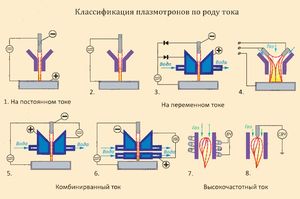

Klasifikace plazmatronů

Plasmatrony pro řezání kovů se dělí na elektrický oblouk, vysokofrekvenční a kombinované.

Podle typu oblouku:

- S přímým obloukem, který hoří mezi kovovým produktem a nespotřebitelnou elektrodou. Zdrojem energie je stejnosměrný proud.

- S nepřímým obloukem. Nesouvisí s produktem, je pod napětím a hoří mezi anodovou tryskou a katodovou elektrodou. Napájení je zajištěno střídavým proudem.

Podle typu chlazení:

- vzduch;

- voda.

Více populární je vodní chlazení plazmového hořáku, protože tepelná kapacita vzduchu je nižší než voda. Chlazení vodou vám umožňuje instalovat vysoké tepelné zatížení na trysku a elektrodu, což zvyšuje produktivitu plazmového svařování. Nevýhodou tohoto typu chlazení je složitost konstrukce samotného zařízení a potřeba stálého přívodu čisté vody.

Více populární je vodní chlazení plazmového hořáku, protože tepelná kapacita vzduchu je nižší než voda. Chlazení vodou vám umožňuje instalovat vysoké tepelné zatížení na trysku a elektrodu, což zvyšuje produktivitu plazmového svařování. Nevýhodou tohoto typu chlazení je složitost konstrukce samotného zařízení a potřeba stálého přívodu čisté vody.

Metodou stabilizace oblouku:

- voda;

- vír;

- dvojitý;

- axiální singl;

- magnetický.

Metoda stabilizace obloukem ve vodě je konstrukčně složitá, má nespolehlivý systém pro automatické napájení a regulaci elektrody.

Metoda stabilizace obloukem ve vodě je konstrukčně složitá, má nespolehlivý systém pro automatické napájení a regulaci elektrody.

Nejjednodušší a nejběžnější jsou vírové, dvojité a axiální jednoduché typy stabilizace oblouku. Magnetická metoda stabilizace oblouku není příliš účinná. Vytváří malý kompresní sloupec oblouku, což je zařízení obtížně ovladatelné.

Podle typu elektrody pro práci s kovem:

- chráněné plynem;

- spotřební;

- film chráněn.

Nejčastěji se používají plynotěsné katody s wolframovou tyčí. Spotřební jsou grafitové katody. Elektrody chráněné filmem jsou vyrobeny ze zirkonia lisovaného do měděné klece.

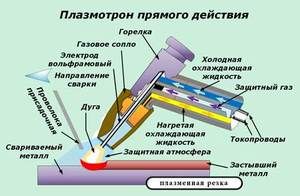

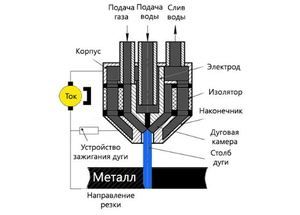

Zařízení pro řezání plazmou

V podstatě je plazmatron generátor plazmy. Jedná se o spolehlivé a kompaktní zařízení, ve kterém lze snadno regulovat spouštění, napájení a zastavení provozních režimů.

Plazmový hořák se skládá ze strukturních prvků:

Kryt.

Kryt.- Fluoroplastické pouzdro.

- Sestava elektrod.

- Mechanismus víření vzduchu.

- Izolační pouzdro.

- Elektroda

- Matice trysek.

- Tryska.

Hlavním spotřebním materiálem zařízení je tryska a elektroda. Opotřebovávají se stejnou intenzitou, takže by se měli měnit současně. Předčasná výměna ovlivní kvalitu řezu a povede k opotřebení zbývajících prvků zařízení.

Pouzdro se používá k ochraně zařízení před kovovým prachem a kovovými postříkání. Obal a plazmatron by měly být pravidelně očištěny od kontaminace.

Princip fungování zařízení

Před zahájením práce se ujistěte, že kompresor má dostatečný indikátor tlaku a že u vodních zařízení je kapalina zahřátá na požadovanou teplotu.

Po stisknutí tlačítka „zapalování“ je ze zdroje napájení přiváděn vysokofrekvenční proud. Uvnitř zařízení se vytvoří záložní elektrický oblouk, celý kanál vyplní sloupec oblouku.

Po stisknutí tlačítka „zapalování“ je ze zdroje napájení přiváděn vysokofrekvenční proud. Uvnitř zařízení se vytvoří záložní elektrický oblouk, celý kanál vyplní sloupec oblouku.- Stlačený vzduch začne proudit do komory zařízení. Prochází elektrickým obloukem, zahřívá se a zvyšuje se objem, přestává být izolátorem a vede proud.

- Při rychlosti 2 až 3 m / s začíná proud vzduchu unikat z trysky zařízení, jehož teplota může dosáhnout 30 tisíc stupňů. Tento horký vzduch je plazma.

- Namísto pracovního prostoru se zapálí řezný oblouk, který ho při kontaktu s kovovým polotovarem zahřívá v místě řezu. V tavicí zóně se objeví řez a částice roztaveného kovu vytvořené na obrobku létají odděleně od proudu vzduchu.

- Uvolněním tlačítka „zapalování“ se hoření oblouku zastaví.

- Na okrajích odřezané strusky se odtrhne, v případě potřeby se z ní produkt vyčistí.

Základní znalost principu fungování plazmového hořáku pomůže nejen pochopit, jak řídit řezný proces, ale také usnadní práci a řez - hladký a krásný.

Druhy plazmatronů

V podnicích se široce používá automatické a ruční řezání plazmou.

Můžete řezat kov různými druhy spotřebičů .

Plazmové řezačky pro řezání kovů. Tato skupina zahrnuje řezač vzduchu a plazmy. Vzduchová plazmová řezačka vyniká jednoduchou konstrukcí a používá se pro řezání železných kovů. Může pracovat z jednofázové i třífázové sítě. K vytvoření plazmy se používá plyn-plazmová aparatura na vodní páru, vodík, argon, kyslík, dusík.

Plazmové řezačky pro řezání kovů. Tato skupina zahrnuje řezač vzduchu a plazmy. Vzduchová plazmová řezačka vyniká jednoduchou konstrukcí a používá se pro řezání železných kovů. Může pracovat z jednofázové i třífázové sítě. K vytvoření plazmy se používá plyn-plazmová aparatura na vodní páru, vodík, argon, kyslík, dusík.- Indukční řezačka. Jedná se o vysokofrekvenční zařízení pracující na principu indukčně vázané plazmy s teplotou až 6000 K a vysokou hustotou elektronů.

- Kombinovaná zařízení. Představuje symbióza vysokofrekvenčních proudů a elektrický oblouk. Elektrický výboj je stlačen magnetickým polem.

- Plynová zařízení pracující stlačováním oblouku pomocí plazmotvorného plynu.

- Vodní zařízení, jejichž pracovní tekutinou je parní plyn. Vodní pára o vysoké teplotě podporuje zrychlené spalování uhlíku.

- Magnetické nože. Taková zařízení jsou neúčinná a nejsou populární. Jejich hlavní výhodou je, že řízení stlačování elektrického oblouku se provádí bez ztráty plynu.

V závislosti na typu plazmového hořáku je možné snadno zpracovávat ocel jakéhokoli druhu, včetně kovů s vysokou tepelnou roztažností, jakož i materiály, které nevedou elektrický proud.

Výhody a nevýhody technologie řezání

Tato technologie má své výhody oproti jiným metodám zpracování.

Vysoká produktivita, snadný vývoj.

Vysoká produktivita, snadný vývoj.- Plazmové řezání má vysokou přesnost a řadu řezných linek.

- Zpracovaný povrch nevyžaduje další broušení.

- Přitom je znečištění životního prostředí minimální.

- Použité ruční zařízení je mobilní, má nízkou hmotnost a rozměry.

Nevýhody tohoto způsobu zahrnují malou až 100 mm tloušťku řezu. Nemůžete pracovat současně se dvěma zařízeními a také se odchýlit od kolmosti řezu.

Výběr plazmového hořáku

Chcete-li zvolit správné zařízení pro plazmové řezání kovů, musíte se rozhodnout, jaké vlastnosti by zařízení mělo mít. Zdrojová data mohou být:

automatická nebo ruční metoda řezání;

automatická nebo ruční metoda řezání;- délka práce;

- spotřeba elektrické energie;

- tloušťka kovu;

- druh kovu;

- jak často se spotřební materiál vyměňuje;

- uživatelské recenze o zařízení a výrobcích.

Dobrou volbou za nejlepší cenu a výkon je model Svarog CUN 40 B (R 34). Jedná se o lehké a kompaktní zařízení, které se používá při řezání plechů menších než 0, 12 cm. Je snadno ovladatelné, nenáročné na provoz a spotřeba stlačeného vzduchu je minimální.

Mezi zařízení s nejlepšími energeticky úspornými indikátory patří model AURORA PRO AIRFORCE 60 IGBT . Je vhodný pro řezání proudu vodivého materiálu. Princip činnosti je založen na bezkontaktním zapálení oblouku. Výsledkem řezání je vysoce kvalitní práce bez deformace kovu.

Mezi zařízení s nejlepšími energeticky úspornými indikátory patří model AURORA PRO AIRFORCE 60 IGBT . Je vhodný pro řezání proudu vodivého materiálu. Princip činnosti je založen na bezkontaktním zapálení oblouku. Výsledkem řezání je vysoce kvalitní práce bez deformace kovu.

Pro řezání tlustých kovů je vhodný model BRIMA CUT 120. Zařízení se používá k řezání neželezných, uhlíkových, nerezových kovů a mědi. Tloušťka kovu může dosáhnout až 35 mm. Má vestavěné nastavení oblouku a plynule mění provozní parametry zařízení.

Bezpečnost produktu

Před zahájením práce se zařízením je nutné prostudovat cestovní pas a regulační dokumentaci výrobce o bezpečnostních opatřeních GOST 12 .3, 003−86 .

- Údržba a opravy zařízení musí být prováděny s odpojenou sítí.

- Na pracovišti by neměly být žádné hořlavé kapaliny nebo hořlavé materiály.

Pracoviště musí být vybaveno hasicími prostředky, musí být dobře větrané av případě potřeby musí být instalováno umělé větrání.

Pracoviště musí být vybaveno hasicími prostředky, musí být dobře větrané av případě potřeby musí být instalováno umělé větrání.- Při práci musí odborník používat speciální oděv, obuv a další ochranné prostředky.

- Při řezání je lepší použít speciální stoly, které jsou vybaveny systémem pro odstraňování plynů a páry.

- Je-li práce prováděna venku, je nutný vrchlík.

- Nenechávejte plazmatron dlouho zapnutý.

Dodržování bezpečnosti během provozu zařízení pomůže vyhnout se nemocem z povolání a úrazům.