- Domácí plazmová řezačka

- Střídač nebo transformátor

- Plazmová pochodeň nebo pochodeň

- Montáž hotových komponentů

Až donedávna, když doma bylo potřeba řezat kovové polotovary pro různé potřeby, nebyl výběr domácího mistra příliš velký. Nebo úhlová bruska (úhlová bruska, u běžných lidí „bruska“) nebo plynová řezačka.

Až donedávna, když doma bylo potřeba řezat kovové polotovary pro různé potřeby, nebyl výběr domácího mistra příliš velký. Nebo úhlová bruska (úhlová bruska, u běžných lidí „bruska“) nebo plynová řezačka.

Pokrok ale nezůstává v klidu a relativně nedávno se pro široké hmoty stal dostupným zásadně odlišný nástroj pro řezání kovů, který je efektivnější a pohodlnější k použití. Mluvíme o plazmové řezačce nebo, jak se někdy říká, plazmové řezačce. Vzhledem k vysokým nákladům na domácí řezačky plazmy vyrobené v domácnosti se myšlenka pokusit sestavit toto zařízení doma zdá docela racionální. A za účelem ověření proveditelnosti této myšlenky můžete porovnat technologické vlastnosti práce provedené pomocí výše uvedených zařízení.

Úhlová bruska (úhlová bruska). Poskytuje velmi dobrou úroveň řezání, ale pouze pokud jde o rovný řezný kov. Je téměř nemožné vyrobit postavu řezanou pomocí „mlýnku“.

Úhlová bruska (úhlová bruska). Poskytuje velmi dobrou úroveň řezání, ale pouze pokud jde o rovný řezný kov. Je téměř nemožné vyrobit postavu řezanou pomocí „mlýnku“.- Plynová řezačka. Poskytuje schopnost kudrnatého řezání, ale s velmi nízkou kvalitou. Okraje řezu jsou nerovnoměrné, roztrhané, s kousky roztaveného kovu. Řezání se zpravidla stává při tloušťce kovu větší než 5 až 7 mm velmi obtížné nebo téměř nemožné.

- Plazmová řezačka. Poskytuje vysoce kvalitní, dokonale čistý šev v téměř jakékoli konfiguraci a tloušťce. Pozitivním aspektem použití plazmorézy je úplná absence zbytkové deformace kovu po ukončení procesu řezání, což nelze říci o prvních dvou metodách.

Domácí plazmová řezačka

Sestavení plazmorézy doma je velmi podobné sestavení návrháře. Faktem je, že bez výjimky jsou všechny komponenty plazmového řezačky docela složité technologické produkty. Výroba těchto prvků doma od nuly vyžaduje nejen velmi hluboké znalosti v tomto předmětu a odpovídající drahé vybavení, ale je také nebezpečná, pokud jde o zdraví domácího mistra.

Sestavení plazmorézy doma je velmi podobné sestavení návrháře. Faktem je, že bez výjimky jsou všechny komponenty plazmového řezačky docela složité technologické produkty. Výroba těchto prvků doma od nuly vyžaduje nejen velmi hluboké znalosti v tomto předmětu a odpovídající drahé vybavení, ale je také nebezpečná, pokud jde o zdraví domácího mistra.

Například teplota uvnitř spalovací komory plazmového hořáku je asi 20 000 až 3 000 stupňů. Proto je lepší koupit prvky, které tvoří plazmovou řezačku, připravené, se zárukou vysoké spolehlivosti, než se pokusit vyrobit domy z improvizovaných prostředků, a tím ohrozit nejen váš život, ale také život vašich blízkých.

Ti, kteří při kovoobrábění vůbec nerozumí, potřebují znát alespoň základní věci, například skutečnost, že laserová řezačka kovů a plazmová řezačka kovů nejsou totéž.

Základní prvky

Jakákoli plazmová řezačka se skládá z následujících prvků:

DC zdroj. Pro tyto účely můžete použít svařovací transformátor nebo svařovací invertor. O výhodách a nevýhodách obou se budeme bavit níže.

DC zdroj. Pro tyto účely můžete použít svařovací transformátor nebo svařovací invertor. O výhodách a nevýhodách obou se budeme bavit níže.- Oscilátor Působí jako startér, který zahajuje předběžný oblouk. Nejlepší možností je tovární oscilátor značky VSD-02.

- Zdroj stlačeného vzduchu. Kompresor s kapacitou 2, 00 - 3, 00 atm a vyšší, v závislosti na kapacitě zařízení.

- Cutter, je plazmatron. Je zakoupeno hotové v příslušném obchodě. V extrémních případech můžete použít hořák pro argonové svařování a drobnými úpravami ho přepracovat do plazmového hořáku.

- Sada vhodných hadic pro dodávání směsi plynů do spalovací komory.

- Sada elektrických kabelů pro napájení elektřiny do transformátoru.

Střídač nebo transformátor

Jeden i druhý mají pozitivní i negativní stránky. Konečně, volba je ve prospěch konkrétního zařízení na základě technických úkolů, které jsou stanoveny pro budoucí plazmové řezačky.

Poloautomatický svařovací střídač

Nejoptimálnější řešení pro osobní garáž nebo malou dílnu.

Relativně nízká hmotnost, malé rozměry a minimální množství spotřebované elektřiny.

Relativně nízká hmotnost, malé rozměry a minimální množství spotřebované elektřiny.- Kvalita řezu plazmového řezačky střídače je vyšší díky vyšší kvalitě oblouku.

- Extrémní citlivost na kvalitu dodávané elektřiny. Časté poklesy napětí v síti mohou střídač jednoduše zabít ve velmi krátké době a v tomto případě nepomůže žádný systém ochrany.

- Nízký výkon, který neumožňuje řezání silných plechů.

Svařovací transformátor

Vhodný pro stacionární podmínky velkých dílen nebo továren.

Nikdy nezkrachujte v případě výrazného poklesu napětí v síti. V tomto ohledu jsou spolehlivější.

Nikdy nezkrachujte v případě výrazného poklesu napětí v síti. V tomto ohledu jsou spolehlivější.- Delší pracovní cyklus (doba práce bez přerušení).

- Nemají žádná omezení výkonu, takže můžete řezat kov téměř libovolné tloušťky.

- Velmi vysoká hmotnost, velké rozměry a vysoká spotřeba energie.

Na základě těchto srovnávacích charakteristik se domácí řemeslníci nejčastěji naklánějí k plazmovému řezáku ze střídače sestaveného na základě svařovacího střídače.

Plazmová pochodeň nebo pochodeň

Hlavní komponenty plazmového řezačky jsou: dvě elektrody, izolátor oddělující katodové a anodové uzly a vířivá komora směsi plynů.

Jedna z elektrod je hlavní a je vyrobena ze žáruvzdorného kovu, jako je thium, zirkonium nebo berylium. Ale všechny tyto kovy, přesněji produkty jejich interakce s vysokými teplotami, jsou velmi zdraví škodlivé. Nejlepší možností by proto byla výroba elektrody z jiného žáruvzdorného kovu - hafnia, což je naprosto neškodné.

Jedna z elektrod je hlavní a je vyrobena ze žáruvzdorného kovu, jako je thium, zirkonium nebo berylium. Ale všechny tyto kovy, přesněji produkty jejich interakce s vysokými teplotami, jsou velmi zdraví škodlivé. Nejlepší možností by proto byla výroba elektrody z jiného žáruvzdorného kovu - hafnia, což je naprosto neškodné.- Druhou elektrodou je tryska. Obvykle se vyrábí z mědi. Tryska má velmi tenký otvor, skrz který uniká horký plyn. Tento prvek periodicky vyžaduje jeho výměnu kvůli skutečnosti, že je neustále v oblasti nepřípustně vysokých teplot. Proto je optimální mít více než jednu trysku, takže je-li to nutné, je možné rychle vyměnit poškozenou trysku.

- Plyn pod tlakem je přiváděn do vířivé komory přímým potrubím umístěným nad nebo na stranu komory. Potřebný tlak je předčerpán kompresorem.

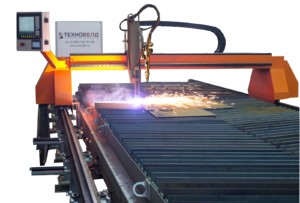

Princip fungování plazmového hořáku

Pod tlakem vstupuje plyn do prostoru mezi tryskou a elektrodou. V okamžiku, kdy je oscilátor zapnut, v důsledku výskytu vysokofrekvenčního pulzního proudu vzniká mezi oběma elektrodami elektrický oblouk. Tento oblouk se nazývá předběžný a jeho úkolem je zahřívat plyn ve spalovací komoře. Teplota zahřátého plynu v komoře je relativně nízká - asi 5 000 až 7 000 stupňů.

Pod tlakem vstupuje plyn do prostoru mezi tryskou a elektrodou. V okamžiku, kdy je oscilátor zapnut, v důsledku výskytu vysokofrekvenčního pulzního proudu vzniká mezi oběma elektrodami elektrický oblouk. Tento oblouk se nazývá předběžný a jeho úkolem je zahřívat plyn ve spalovací komoře. Teplota zahřátého plynu v komoře je relativně nízká - asi 5 000 až 7 000 stupňů.

Poté, co předběžný oblouk naplní celou trysku pomocí kompresoru, tlak dodávaného stlačeného vzduchu se zvýší, v důsledku toho začne ionizace plynu. V důsledku toho se plyn rozšiřuje, stává se supravodivý a zahřívá se na nepřípustně vysoké teploty řádově 20 000 až 3 000 stupňů. Jinými slovy, plyn je přeměněn na plazmu.

Za vysokého tlaku plazma uniká úzkým otvorem trysky. V okamžiku kontaktu plazmového proudu s kovovým povrchem vzniká druhý oblouk - hlavní nebo klasický. V tomto případě je role druhé elektrody převzata samotnou plazmou. Plazmový oblouk okamžitě roztaví kov v bodě kontaktu. Při silném tlaku stlačeného vzduchu se roztavený kov okamžitě vyfukuje a v důsledku toho zůstává čistý řez.

Existují dvě základní podmínky, za kterých je dosaženo vysoce kvalitního plazmového řezání:

- Proud dodávaný do elektrody musí mít sílu nejméně 250 A.

- Stlačený vzduch je přiváděn do spalovací komory rychlostí nejméně 800–900 m / s.

Složitost výroby plazmového hořáku

Schémata, výkresy pro výrobu plazmového řezacího stroje s vlastními rukama jsou na internetu velmi snadné. Plazmová řezačka je však velmi komplikovaná a navíc vyžaduje přímé doladění velmi jemného doladění. Navzdory množství relevantních doporučení, kreseb a videí na internetu je technicky mimořádně obtížné vyrobit plazmovou baterku doma. A vzhledem k tomu, že tato myšlenka je také velmi nebezpečná pro zdraví, je lepší ji zcela opustit a využívat služeb „Ali Express“ nebo nejbližšího specializovaného obchodu.

Schémata, výkresy pro výrobu plazmového řezacího stroje s vlastními rukama jsou na internetu velmi snadné. Plazmová řezačka je však velmi komplikovaná a navíc vyžaduje přímé doladění velmi jemného doladění. Navzdory množství relevantních doporučení, kreseb a videí na internetu je technicky mimořádně obtížné vyrobit plazmovou baterku doma. A vzhledem k tomu, že tato myšlenka je také velmi nebezpečná pro zdraví, je lepší ji zcela opustit a využívat služeb „Ali Express“ nebo nejbližšího specializovaného obchodu.

Montáž hotových komponentů

Je třeba připojit plazmovou řezací trysku k měniči a kompresoru. To se provádí pomocí takzvaného balíčku kabelových hadic. Pro tyto účely bude optimální použít speciální svorky a svorky, které lze snadno upevnit a také snadno odstranit.

Před zahájením montáže se musíte konečně ujistit, že všechny komponenty jsou kompatibilní.

Montážní objednávka je celkem jednoduchá:

- Střídač je pomocí elektrického kabelu připojen k plazmové řezací elektrodě.

- Pomocí speciální hadice je kompresor připojen k plazmové řezací komoře.

Praktická doporučení

I při montáži z hotových součástí bude cena finálního produktu o několik řádů nižší, než kdybyste kupovali plazmovou řezačku. Poté, co je zařízení sestaveno a stroj je připraven k použití, musíte se postarat o spotřební materiál a některé aspekty provozu zařízení.

Je nutné si předem zakoupit několik sad pryžových těsnění, které se používají při připojování přívodní hadice stlačeného vzduchu.

Je nutné si předem zakoupit několik sad pryžových těsnění, které se používají při připojování přívodní hadice stlačeného vzduchu.- Nejrychlejší zlomovou částí plazmového řezačky je měděná tryska. Tloušťka řezu navíc závisí na průměru otvoru v trysce. Proto musí být nutně na skladě sada měděných trysek s různými průměry výstupu.

- Je nutné přesně určit úkoly, kterým bude čelit budoucí plazmový řezač, a na tomto základě předem zvolit vhodný výkon střídače. Vzhledem k vysoké ceně střídačů bude velmi nákladné provozovat plazmové řezací zařízení, které má nadměrnou sílu.

- Vždy je třeba mít na paměti, že teplota pracovní části plazmy je 20 000 až 3 000 stupňů. To je mimořádně nebezpečné a může to vést k nouzi, pokud je pracující plazmový řezač v rukou dítěte v bezvědomí nebo duševně duševně nemocného.

- V procesu práce je nesmírně důležité, aby správná tvorba proudu víru. Jinak může během provozu plazmového hořáku vzniknout tzv. Dvojitý oblouk, což může vést k destrukci zařízení. Proto je velmi důležité používat plazmové řezačky vyrobené v továrně v souladu se všemi nezbytnými technickými normami.